江铃自主焊接机器人系统集成的实践探索

随着制造业智能化转型的深入推进,汽车制造企业正积极引入机器人技术以提升生产效率和产品质量。江铃汽车作为国内商用车领域的领军企业,在焊接机器人系统集成方面进行了深入实践,取得了显著成效。

一、系统集成的背景与意义

焊接工艺是汽车制造过程中的关键环节,传统人工焊接存在效率低、质量稳定性差等问题。江铃汽车通过引入自主焊接机器人系统,实现了焊接工艺的自动化、智能化升级。系统集成不仅提升了焊接精度和一致性,还降低了人工成本和生产安全风险,为企业高质量发展提供了有力支撑。

二、系统集成的关键技术

1. 机器人选型与布局优化

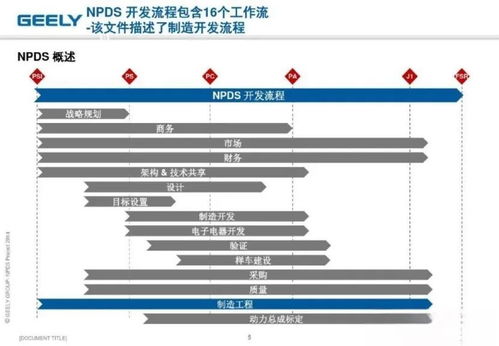

江铃根据车型特点和焊接工艺要求,科学选择六轴工业机器人,并采用柔性化布局设计,使同一工作站能够适应多车型混线生产需求。

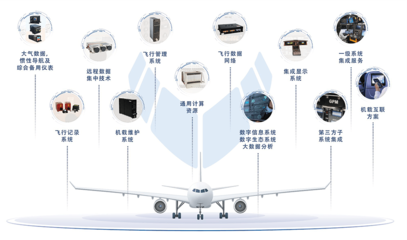

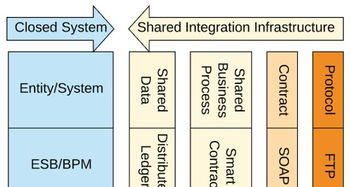

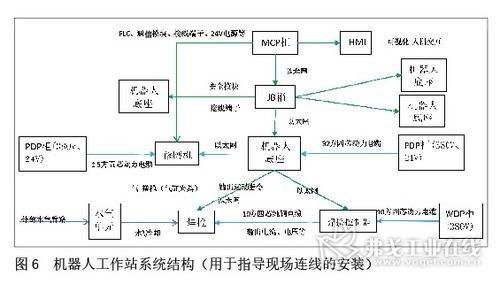

2. 传感与控制系统集成

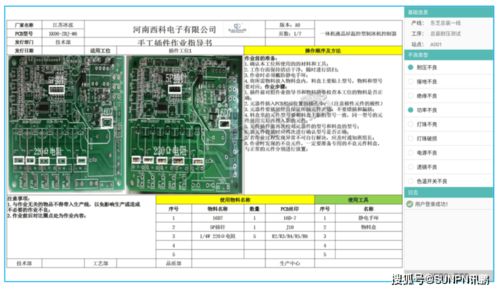

通过集成激光视觉传感器和力控系统,实现了焊缝自动识别、轨迹自适应调整和焊接参数实时优化,大幅提升了焊接质量。

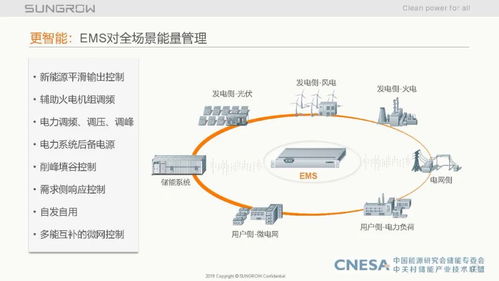

3. 数据采集与监控系统

建立完善的焊接数据采集平台,实时监控焊接过程参数,通过大数据分析实现工艺优化和预测性维护。

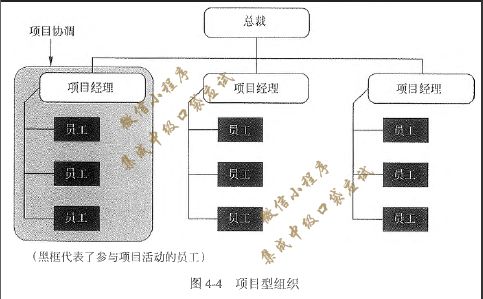

三、实施过程与挑战应对

在系统集成实施过程中,江铃面临技术融合、人员培训和系统稳定性等多重挑战。通过组建跨部门专项团队,采用分阶段实施策略,先期在试点产线进行验证,逐步推广至全生产线。同时加强技术人员培训,建立标准化操作流程,确保系统平稳运行。

四、成效与未来展望

经过系统集成实践,江铃焊接生产线效率提升约35%,产品一次合格率提高至99.2%,人工成本降低40%。未来,江铃计划进一步深化5G、数字孪生等新技术与焊接机器人系统的融合,构建更加智能、柔性的焊接制造体系,为行业智能化转型提供可借鉴的经验。

如若转载,请注明出处:http://www.wujifuda.com/product/8.html

更新时间:2026-02-27 21:40:48